4.3.2. Cấu tạo liên kết bu lông

1. Các hình thức liên kết bulông

Khi cấu tạo liên kết bu lông cần chú ý viá»c sá» dụng má»t loại ÄÆ°á»ng kÃnh cho má»t chi tiết cấu tạo, giảm sá» lượng ÄÆ°á»ng kÃnh Äến mức tá»i thiá»u cho toà n bá» công trình, cá» gắng sao cho khoảng cách giữa các bu lông là thá»ng nhất. Trong kết cấu chá»u lá»±c trung bình phá» biến vá»i dbl = 20... 24mm, trong kết cấu chá»u tải trá»ng nặng

â ÄÆ°á»ng kÃnh bu lông dbl = 24... 30mm. Tùy theo hình thức cấu tạo có liên kết Äá»i Äầu có bản ghép hoặc liên kết chá»ng.

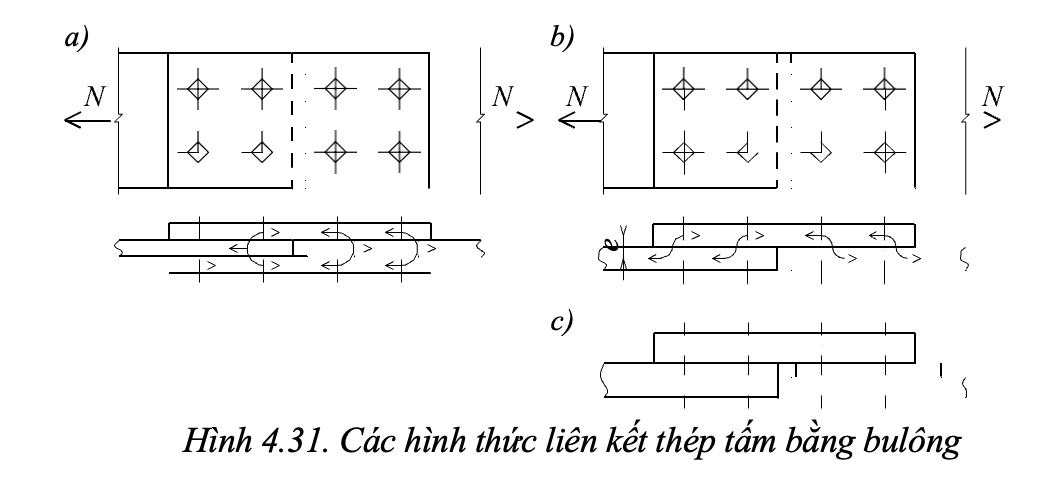

a. Äá»i vá»i thép tấm

Có thá» dùng liên kết Äá»i Äầu có hai bản ghép (hình 4.31,a) hay có má»t bản ghép (hình 4.31,b). Liên kết có hai bản ghép Äá»i xứng nên truyá»n lá»±c tá»t. Liên kết có má»t bản ghép và liên kết chá»ng có Äá» lá»ch tâm nên chá»u mômen uá»n phụ, vì váºy sá» bulông cần tÄng 10% so vá»i tÃnh toán.

Khi ná»i Äá»i Äầu hai bản thép có chiá»u dà y khác nhau cần dùng thêm bản Äá»m (hình 4.31,c), sá» bulông phÃa có bản Äá»m cần tÄng 10% so vá»i tÃnh toán.

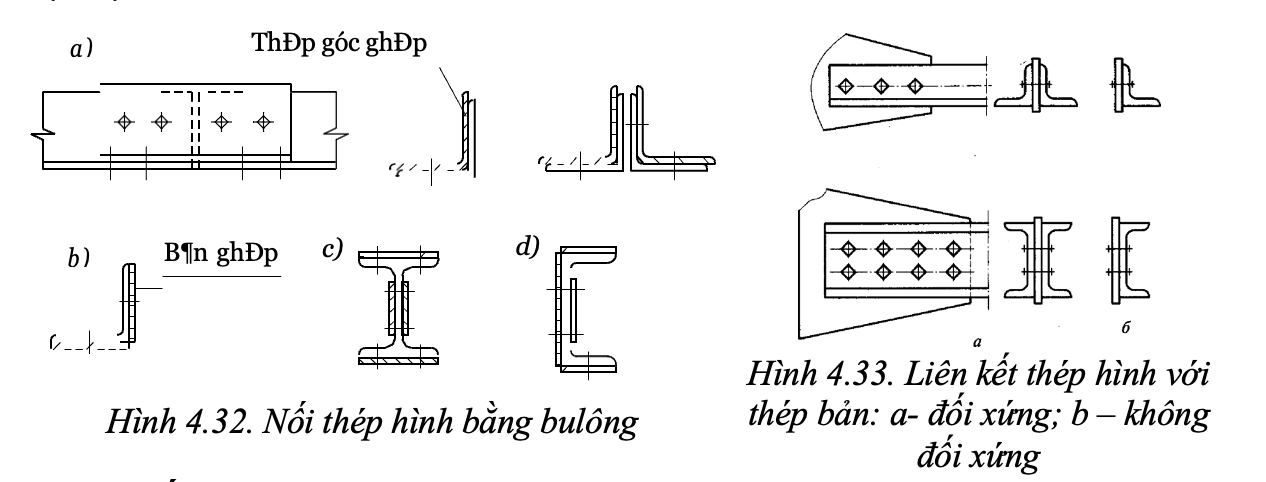

b. Äá»i vá»i thép hình

Khi liên kết Äá»i Äầu, các thép hình Äược ná»i bằng các bản ghép (hình 4.32,b,c, d) và có thá» ná»i bằng thép góc (hình 4.32,a). Do thép hình cứng nên khi dùng má»t bản ghép không cần tÄng sá» bulông vì Äá» lá»ch tâm ảnh hÆ°á»ng Ãt Äến sá»± là m viá»c của liên kết.

Liên kết chá»ng có cấu tạo Äá»i xứng là m viá»c tá»t hÆ¡n (hình 4.33a). Khi thép hình liên kết không Äá»i xứng vá»i cấu kiá»n má»m (hình 4.33b) cần tÄng sá» bulông lên 10% so vá»i tÃnh toán Äá» ká» Äến sá»± lá»ch tâm.

Äá»i vá»i liên kết bulông cÆ°á»ng Äá» cao chá»u tải trá»ng Äá»ng hoặc rung Äá»ng, Äá» tránh hiá»n tượng lá»ng dần êcu phải dùng êcu phụ Äá» hãm hoặc hà n chấm hay là m bẹt má»t sá» ren.

2. BỠtrà bulông

Bá» trà bulông Äảm bảo yêu cầu cấu tạo ÄÆ¡n giản và dá»

chế tạo, lá»±c truyá»n tá»t nhất từ cấu kiá»n nà y sang cấu kiá»n kia bằng ÄÆ°á»ng ngắn nhất.

Khoảng cách giữa các bu lông cần Äược tÃnh toán theo từng bà i toán cụ thá», Äá» là m sao liên kết vừa Äảm bảo chá»u lá»±c, các bản ná»i có diá»n tÃch nhá» nhất Äá» tiết kiá»m thép. Và dụ: trong các liên kết không chá»u lá»±c hoặc chủ yếu do yêu cầu cấu tạo, các bu lông thÆ°á»ng Äược bá» trà theo khoảng cách tá»i thiá»u Äá» tiết kiá»m bản ghép, trong các liên kết chá»u lá»±c nhÆ° chá»u M, Q, lúc nà y khoảng cách giữa các bu lông cần lá»n hÆ¡n Äá» giảm bá»t lá»±c do M truyá»n và o.

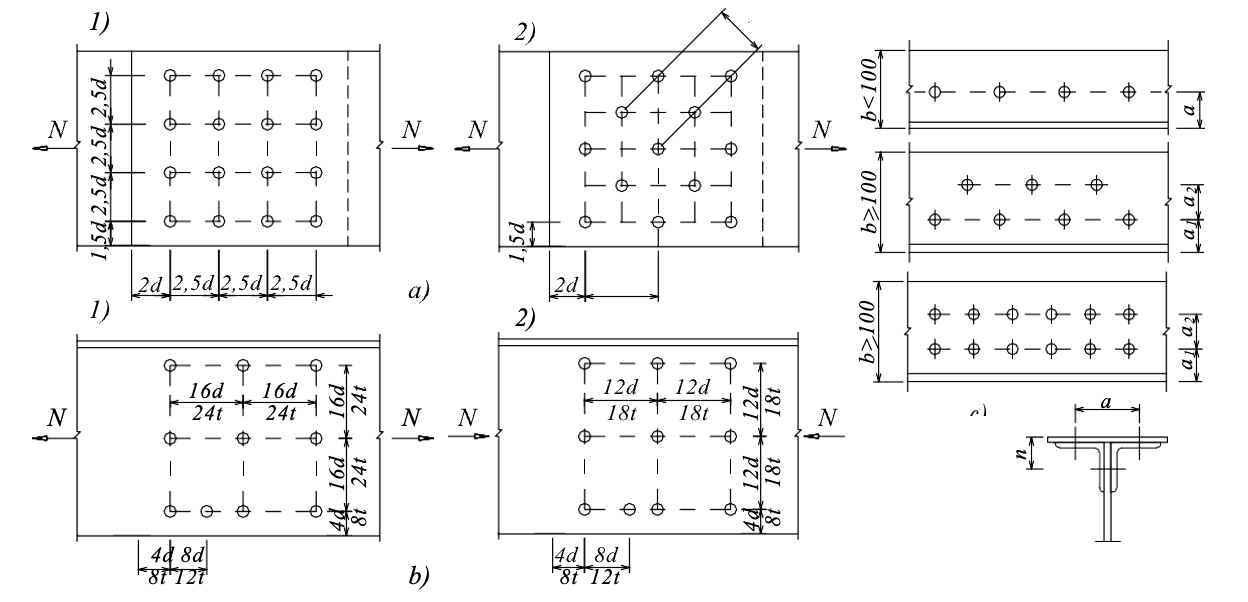

Bu lông thÆ°á»ng bá» trà theo hai cách sau: bá» trà song song (hình 4.34,a) và bá» trà so le (hình 4.34, b). Tùy theo kÃch thÆ°á»c bản thép và sá» lượng bulông mà chá»n má»t trong hai cách trên sao cho hợp lý.

Hình 4.34. BỠtrà bulông

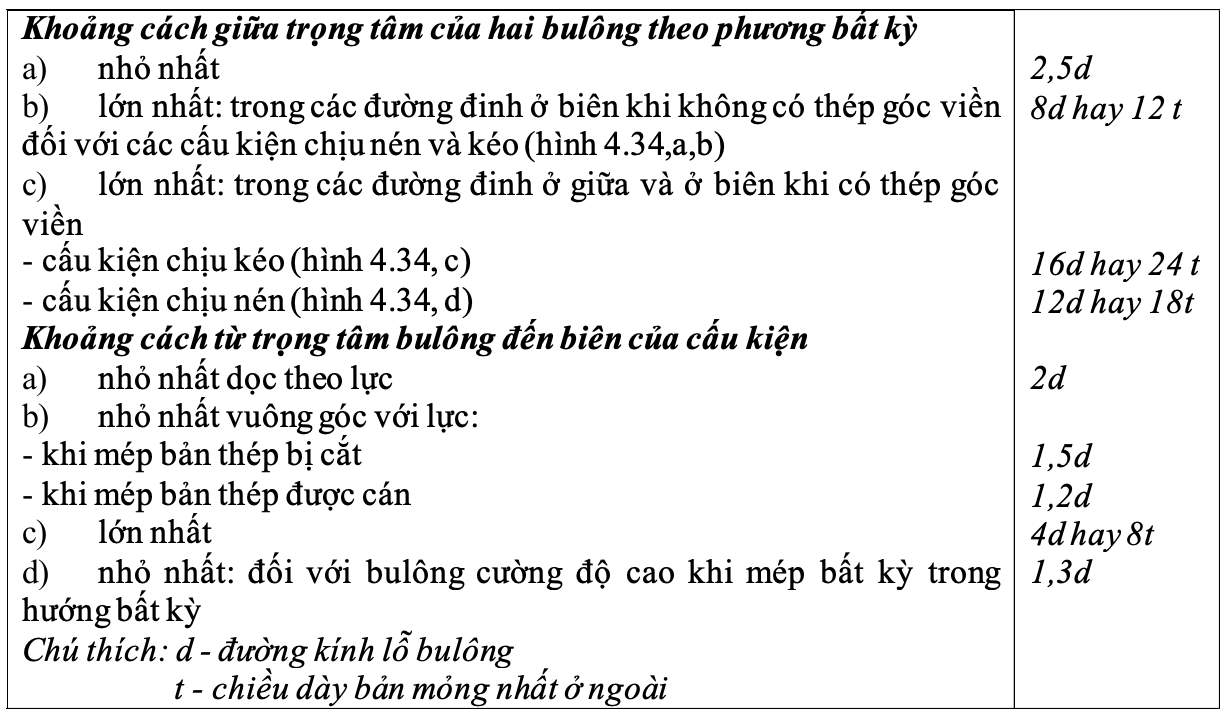

Qui Æ°á»c nhÆ° sau: các bulông nằm trên má»t ÄÆ°á»ng thẳng gá»i là ÄÆ°á»ng Äinh. Các ÄÆ°á»ng Äinh nằm song song vá»i phÆ°Æ¡ng của lá»±c tác dụng là dãy Äinh và vuông góc vá»i phÆ°Æ¡ng của lá»±c gá»i là hà ng Äinh. Khoảng cách giữa hai bulông cạnh nhau trên ÄÆ°á»ng Äinh gá»i là bÆ°á»c Äinh. Các khoảng cách qui Äá»nh Äá» bá» trà bulông trên cấu kiá»n cho á» bảng 4.8 và hình 4.34.

Bảng 4.8. Qui Äá»nh bá» trà bulông

Các khoảng cách nhá» nhất nhằm Äảm bảo Äá» bá»n của bản thép và không gian tá»i thiá»u Äá» vặn êcu. Các khoảng cách lá»n nhất Äá» Äảm bảo á»n Äá»nh của phần bản thép giữa hai bulông (Äá»i vá»i cấu kiá»n chá»u nén) và Äá» chặt của liên kết, tránh không cho nÆ°á»c, hÆ¡i, bụi bẩn lá»t và o trong liên kết gây Än mòn thép.

Äá»i vá»i thép hình, vá» trà của các dãy bulông (các khoảng cách a, a1, a2, n) Äược qui Äá»nh sẵn theo kÃch thÆ°á»c tÆ°Æ¡ng ứng của từng loại thép hình (hình 4.34, e). Äá»i vá»i thép góc có bá» rá»ng cánh b < 100 mm chá» bá» trà má»t dãy bulông trên cánh, khi b

>100 mm bỠtrà hai dãy.

Sau khi bá» trà bu lông, thép cÆ¡ bản sẽ bá» giảm yếu do tạo lá» bu lông, lúc nà y cần kiá»m tra lại Äá» bá»n của các bản thép (xem mục 3.3.1).

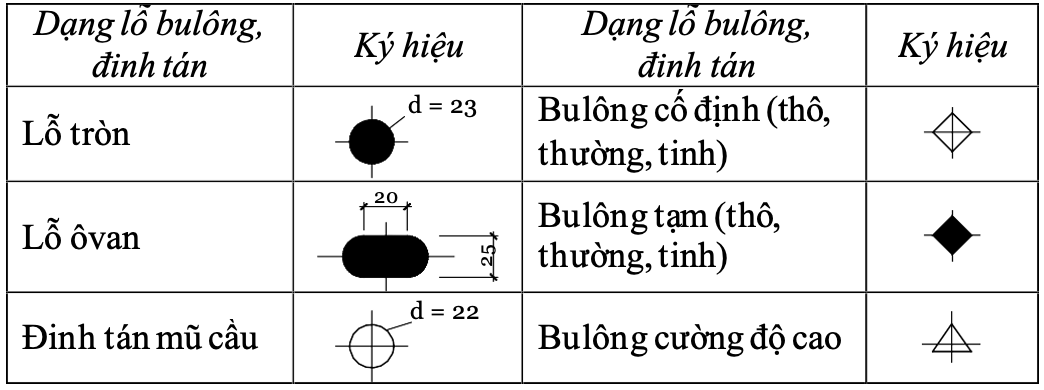

3. Ký hiá»u bulông, Äinh tán trên bản vẽ

Qui Äá»nh vá» ký hiá»u của lá», bulông và Äinh tán trên bản vẽ nêu trong bảng 4.9.

Bảng 4.9. Ký hiá»u bulông, Äinh tán

|

|